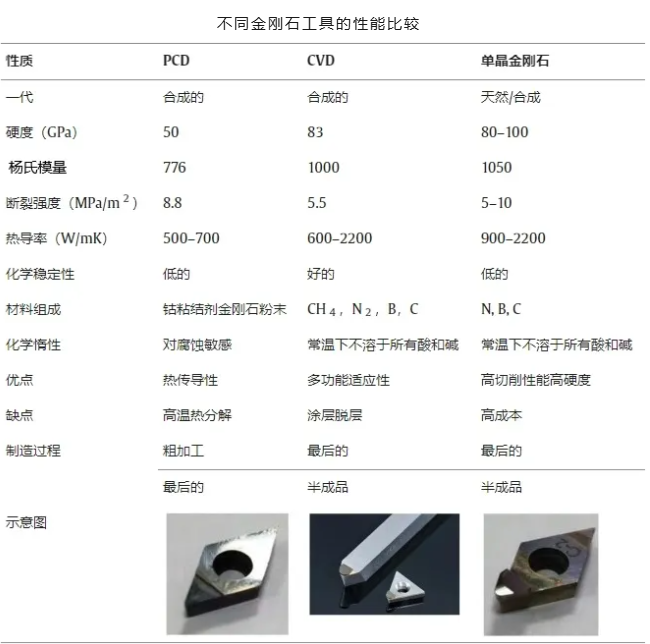

金剛石因其極高的硬度、耐磨性、高熱導率和與有色金屬的親和性低,被用于超精密加工刀具的制造。

面對飛速發展的制造業,金剛石刀具為何能長期占據精密加工“一把刀”的關鍵位置?粉體網編輯認為,夠硬是一個基礎條件,關鍵在于金剛石能不斷淬煉自身。通過淬煉,不斷完善刀具種類、應用場景,還善于延長使用壽命,深入微觀世界探索提升切削性能的技術。

單晶金剛石刀具

單晶金剛石工具先前被廣泛用于加工有色金屬,例如鋁、銅和黃金,刀具壽命可達幾千公里。近年來,單晶金剛石刀具一直在加工有色金屬材料,逐漸轉向硬脆材料(如光學玻璃、硅、碳化硅),鐵類材料(如鐵、錳、鉻等)。刀具磨損快限制了超精密加工在難加工材料加工領域的應用。

HTHP金剛石工具

高溫高壓金剛石(HTHP)比天然金剛石表現更好,其內部沒有雜質、夾雜物,而且氮含量得到控制,為尖端提供了一致性和均勻性。與天然金剛石相比,HTHP金剛石具有優越的斷裂強度、硬度和導熱性。

然而,HTHP金剛石中的裂紋、內部氣泡和坑,會影響刀具的精度和表面粗糙度。另外,HTHP金剛石合成法能夠合成大尺寸的單晶金剛石,但這種方法的高成本和控制難度使其難以推廣。

CVD金剛石涂層刀具

與HPHT金剛石刀具相比,CVD金剛石涂層刀具具有顯著優勢。主要優點包括CVD能夠控制涂層沉積速率,并在復雜形狀上實現均勻涂層。CVD金剛石涂層刀具還具有硬度高、耐磨性好、化學穩定性強的優點,在加工鋁、硅合金、金屬基復合材料、石墨等難加工材料方面發揮著重要作用。

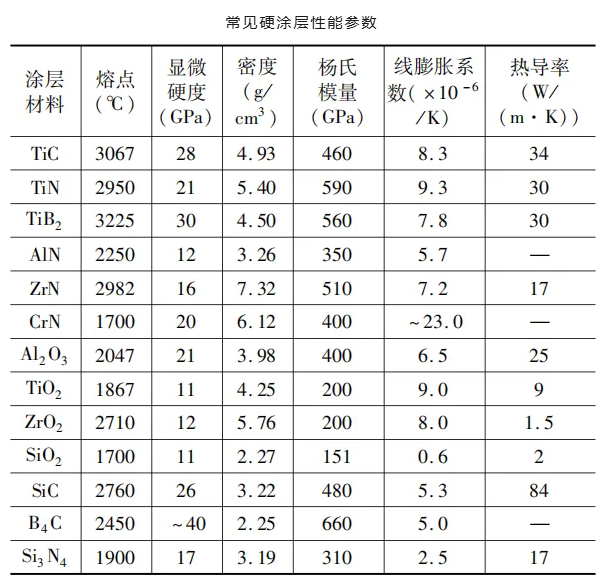

涂層材料作為化學屏障和熱屏障,避免了刀具與工件之間的直接接觸,減少了刀具和工件之間的摩擦和相互作用,提升刀具的抗氧化性能、抗粘結性能和抗磨粒磨損性能,從而延長刀具服役壽命、改善刀具切削性能。

例如基于摻硼金剛石的卓越性能,開發摻硼納米聚晶金剛石刀具(NPD)已成為金剛石刀具研究和開發的開創性途徑。摻硼NPD刀具在切割非導電陶瓷和金屬時表現出優異的耐磨性。光學玻璃材料,凸顯了其在加工硬脆材料方面的巨大潛力。

對于CVD金剛石涂層刀具來說,提高金剛石鍍層的附著力仍然是一個需要克服的關鍵障礙。研究表明,硼和鈷可以在界面形成穩定的相,從而改善金剛石層的殘余應力。這為提高金剛石材層與基體之間的粘結強度提供了方向。需要注意的是,摻硼金剛石刀具的制造過程相對復雜,需要嚴格控制硼的摻入濃度、涂層均勻性和附著力。

此外,通過表面涂層技術在刀具表面涂覆具有較低摩擦因數的(軟涂層)固體潤滑材料(如 C、MoS2、WS2、CaF2等)。在切削過程中,固體潤滑膜會從刀具表面轉移到工件表面并形成轉移膜,使摩擦發生在轉移膜與潤滑膜之間,從而有效減小摩擦、阻止粘接、降低切削溫度和切削力,最終達到減輕刀具磨損和防止積屑瘤產生的目的。

為了更好地解決難加工材料難加工的問題,研究人員采用不同的可行方法增強金剛石刀具的性能,在表面涂層技術基礎上研究了表面織構技術以及二者的結合技術微納織構涂層技術。

通過表面織構技術在刀具表面制備不同類型的微納織構,可以改善刀具-切屑接觸面和刀具-工件接觸面的摩擦學行為,提升刀具的抗粘附磨損性能,降低刀具的切削力、切削溫度及刀具-切屑接觸界面的摩擦因數,從而增強刀具的切削能力,延長刀具服役壽命。

通過兩種刀具表面改性技術均可改善刀具表面的熱、力學性能,進而強化切削效果。田初春等研究表明,通過表面織構技術和表面涂層技術在刀具切削表面置入微納織構和涂層可以顯著改善切削性能;特別是在減小刀具磨損、降低切削力、切削溫度以及刀-屑接觸界面摩擦因數等方面具有顯著效果。

多晶金剛石刀具

單晶金剛石是一種非常昂貴的材料,通常價格大約是多晶金剛石刀具(PCD)的四倍。廉價的PCD工具具有優異的性能,如超硬度(8000HV≈78.4GPa)、高耐磨性和優異的熱導率(560·W/m·K)。PCD是一種復合材料,通過將選定的微米級金剛石晶體與少量金屬粉末(Co)混合,然后在高溫(1400℃)和高壓(6Gpa)下燒結而成。

由于PCD韌性有限,大多數工業PCD工具使用硬質合金作為基材。PCD工具含有Co和其他金屬粘結劑,這增強了它們的斷裂韌性。然而,Co影響PCD本身的硬度。此外,Co在高溫下加速金剛石向石墨的轉化。因此,PCD工具非常適合半精加工和具有高斷裂韌性的工具要求。

結語

精密加工還在飛速發展,金剛石刀具仍需淬煉自身。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號