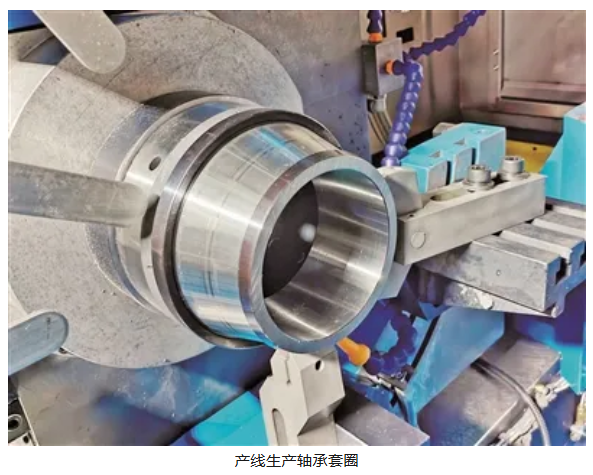

日前,在福優特(洛陽)智能裝備有限公司(簡稱福優特)生產車間里,兩臺銀灰色數控磨床正高速運轉,在砂輪與金屬摩擦的嗡鳴聲中,一件壁厚僅0.8毫米的超薄壁軸承套圈逐漸成型。

這件薄如蟬翼的金屬環,不僅打破了國外技術壟斷,更讓“洛陽智造”再次站上高端裝備的舞臺中央。

航空航天專用超薄壁軸承套圈,壁厚僅0.5毫米至2毫米,卻要在高速旋轉、溫差劇烈的極端環境下穩定運行。其因直接決定航天器的安全性,被稱為“飛行器的關節”。

“過去加工這種套圈,企業得買七八臺專用機床,每臺千萬元起,成本高、占地大;工人更犯難——單套套圈加工需反復打磨、調參8小時,精度還總波動,客戶驗收時動不動就退貨。”福優特董事長孟慶沖坦言,行業困局曾讓國內同類企業舉步維艱。

面對這一“卡脖子”瓶頸,福優特用3年時間交出了一份“中國智造”的答卷。其自主研發的航空航天專用超薄壁軸承套圈數控磨削產線,靠四大創新把“難題”變“簡單”。

多功能——傳統設備“一機專用”,現在靠集成化設計,兩臺數控磨床就能覆蓋深溝球、角接觸、交叉滾子等全類型套圈加工。設備投入成本從千萬元降至百萬元,企業運營壓力大減。

高效率——搭載高速低振動動靜壓主軸,砂輪線速度從傳統的35米/秒提升至60米/秒,配合動態補償變形的浮動支承裝置,磨一套套圈從8小時縮至1小時至1.5小時,效率提升5倍至10倍。

高精度——通過高精度靜壓圓弧修整器,溝形輪廓誤差控制在0.0005毫米以內,加工變形量降低60%。經洛陽巨創實測,其加工精度不僅遠超行業0.005毫米的標準,甚至優于部分進口設備。

智能化——工藝參數深度融入數控系統,工人僅需輸入產品型號,設備即可自動完成磨削、修整、檢測全流程。對工人技能的依賴度從“高級技工”降至“初級操作員”,單班產能提升40%以上。

“福優特的技術突破,不是‘單打獨斗’的結果——洛陽本身就是裝備制造的‘沃土’。”福優特技術副總姚國光介紹,這里聚集著洛陽軸承研究所等頂尖科研機構,從技術研發到成果落地,為企業鋪好了“高速路”。

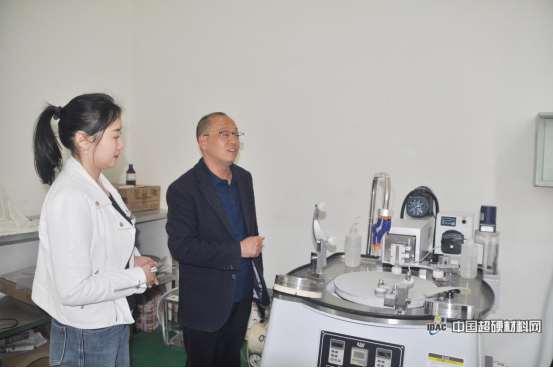

福優特與河南科技大學共建的“精密磨削技術聯合實驗室”,便是產學研協同的典型。實驗室專攻高溫合金、鈦合金等難加工材料的磨削工藝,研發的陶瓷結合劑砂輪使磨床壽命從2000小時提升至6000小時以上。這種“企業出題、高校解題、市場驗題”的模式,讓福優特的技術迭代速度比同行快了一大截。

更關鍵的是,福優特有一個“穩得住”的研發團隊。團隊成員平均從業經驗超12年,從設備結構設計到工藝參數優化,每個環節都經過上千次試驗。

目前,福優特自主研發的首條航空航天專用超薄壁軸承套圈數控磨削產線,已在洛陽巨創穩定運行近一年,加工的套圈經終端航空航天配套企業檢測,合格率達98%,產能持續躍升。“我們的目標是全球每5件超薄壁軸承套圈中就有1件由福優特設備加工。”孟慶沖表示,下一步公司將拓展產線在新能源、人形機器人等軸承領域的應用,同時加快5G+工業互聯網融合,推動設備向“預測性維護”“自優化加工”升級,為建設制造強國貢獻更多“洛陽智慧”。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號