在半導體制造、精密光學等尖端領域,化學機械拋光(CMP)是實現材料表面原子級平整的關鍵工藝。而在這一精密過程中,拋光墊表面看似簡單的溝槽,實則扮演著 “隱形引擎” 的角色,深刻影響著拋光的效率與質量。今天,我們就來揭開拋光墊溝槽的神秘面紗!

一、什么是拋光墊溝槽?

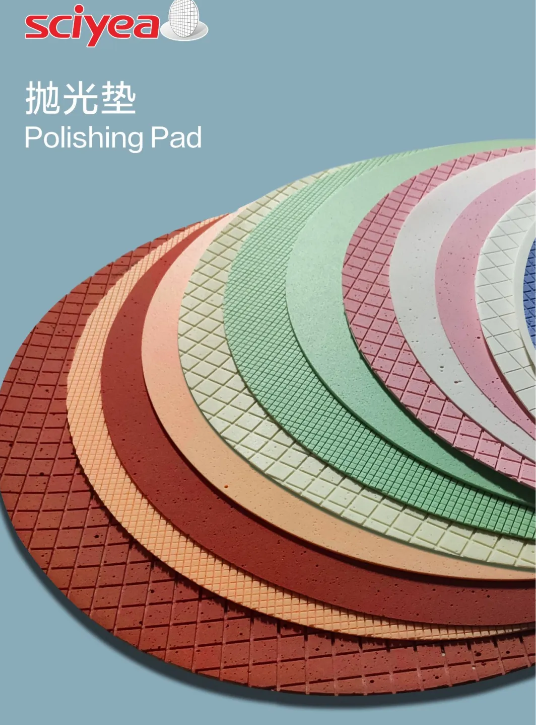

拋光墊溝槽,是指在拋光墊表面特意開設的各種形狀和尺寸的凹槽,常見類型有放射型、網格型、圓環型、螺旋對數型等 。這些溝槽并非隨意設計,而是根據不同的拋光需求,通過精密計算與實驗優化得出的結構,它們的存在對化學機械拋光的各個環節有著至關重要的作用。

二、拋光墊溝槽在化學機械拋光中的核心作用

1優化拋光液的傳輸與分布

溝槽就像精密的 “液體運輸網絡”,不僅能儲存更多的拋光液,還能引導拋光液均勻地流向拋光區域。例如,一些專利中提到的同心圓溝槽和切向溝槽相結合的設計,能讓拋光液有序引流,避免局部干涸,維持拋光過程的連續性。

2促進拋光產物的排出

在拋光過程中產生的碎屑和廢棄物,會被溝槽中的拋光液及時帶走,防止其堆積導致硅片表面刮傷。合理設計的溝槽還能避免拋光墊微孔堵塞,保證拋光墊的性能穩定。

3調節摩擦力和剪切應力

不同形狀的溝槽會改變拋光墊與晶片之間的接觸方式,從而影響摩擦系數和剪切應力分布。比如,負螺旋對數型溝槽能增大摩擦系數,提高拋光效率;而正螺旋對數型溝槽則通過特殊設計優化流體動壓效應。

4 控制溫度分布

拋光過程產生的熱量會影響拋光質量,溝槽可借助拋光液的流動帶走熱量,維持溫度穩定。例如,圓環型溝槽的徑向散熱效率比無溝槽墊高 30%,能將晶片表面溫度波動控制在 ±5℃以內。

三、拋光墊溝槽對化學機械拋光效率的深度影響

1拋光液傳輸與化學反應效率的提升

溝槽通過 “儲液 - 引流” 機制,擴大拋光液儲存空間,利用流體動力學引導其均勻擴散。有研究表明,采用放射狀溝槽的拋光墊相比無溝槽墊,拋光液在晶片表面的覆蓋率提升 40%,材料去除速率(MRR)提高 25% - 30%。同時,溝槽能保證新鮮拋光液持續與晶片接觸,維持化學反應活性。

2機械去除效率的優化

溝槽改變接觸狀態,調節摩擦系數和剪切應力。負螺旋溝槽可使摩擦系數提升 15% - 20%,強化機械研磨;網格型溝槽能將晶片表面剪切應力偏差控制在 ±10% 以內。此外,溝槽間的凸起部分形成 “微研磨單元”,提升機械去除貢獻比例。

3散熱與溫度控制對效率的保障

溝槽作為 “散熱通道”,通過拋光液流動帶走熱量,維持拋光液和拋光墊性能穩定。在高深寬比 TSV(硅通孔)拋光中,螺旋溝槽設計使拋光墊溫度均勻性提升,MRR 波動從 ±15% 降至 ±5%。

4碎屑排出與界面清潔的效率增益

溝槽為碎屑提供排出通道,放射型溝槽的排屑速率比無溝槽墊高 2 - 3 倍。同時,溝槽內流動的拋光液還能沖刷拋光墊微孔,維持其表面粗糙度穩定,避免機械研磨效率衰減。

四、選擇優質拋光墊,開啟高效拋光之旅

在化學機械拋光領域,拋光墊溝槽的設計固然重要,而拋光墊本身的品質更是基礎。[川研科技] 深耕拋光墊研發與生產多年,為您帶來兩款性能卓越的拋光墊產品

1聚氨酯拋光墊

我們的聚氨酯拋光墊,具有優異的耐磨性和彈性,能夠與溝槽設計完美配合。其獨特的材料配方,使拋光墊在長時間使用過程中依然保持穩定的性能,有效減少換墊頻率。配合科學設計的溝槽,能實現拋光液的高效傳輸與均勻分布,在保證拋光質量的同時,顯著提升拋光效率,尤其適用于半導體制造等高精密領域。

2合成纖維拋光墊

合成纖維拋光墊憑借其高強度和良好的化學穩定性脫穎而出。它能承受更高的壓力和剪切力,與不同類型的溝槽搭配,可滿足多種材料的拋光需求。無論是硅片拋光還是藍寶石襯底拋光,都能展現出出色的機械研磨能力和散熱性能,幫助您實現高效、精準的拋光效果。

手機資訊

手機資訊 官方微信

官方微信

豫公網安備41019702003604號

豫公網安備41019702003604號